Por: Nuno Botelho, Eng.° Agrónomo, www.ventisec.pt

O arroz (Oryza sativa L.) é o 2.° cereal mais cultivado e consumido no mundo depois do trigo, sendo a base da alimentação de mais de metade da população mundial e também considerado o mais importante, tendo em conta a extensão de superfície cultivada e a quantidade de população que depende da sua colheita.

Portugal produz anualmente 160.000 toneladas de arroz paddy (casca), o que representa cerca de metade do consumo interno. Temos o maior consumo per capita da Europa, com 16 kg por ano, em contraste com a média europeia de 6,6 kg per capita por ano.

O elevado conhecimento técnico e especialização das organizações e dos produtores portugueses têm potenciado a cultura do arroz, sobretudo o tipo japónica “Carolino”, para um posicionamento de diferenciação nacional, devido às suas excelentes características.

Na cadeia do arroz as tecnologias pós-colheita têm uma importância vital, pois trata-se de um produto vivo, que continua o seu processo metabólico mesmo após a secagem, e que tem como principal objectivo a escolha das melhores e mais correctas técnicas para a preservação da integridade química, biológica e física do grão.

Recepção

Na recepção do arroz em casca, os equipamentos laboratoriais permitem a identificação da qualidade das amostras, uma maior precisão no controlo das impurezas e um maior rigor no controlo da humidade. Para além de simularem o trabalho dos equipamentos de grande escala em termos de funcionalidade e qualidade de saída do produto, também podem ser utilizadas para ajustes directos nas máquinas (perfurações dos crivos, classificadores de tamanhos, etc.).

Limpeza

A limpeza tem como finalidade promover a separação das impurezas e dos materiais estranhos, de dimensões, forma e densidades diferentes das características dos grãos de arroz. Constitui a primeira operação pós-colheita e prepara o produto para as operações seguintes, principalmente a secagem que a sucede.

Quando eficazmente realizada, a limpeza facilita a movimentação dos grãos e do ar nos equipamentos, permite a uniformização da secagem e evita entupimentos e gastos desnecessários de energia, assim como diminui as fontes de inóculo de microrganismos e de pragas durante a armazenagem e posterior processo industrial.

Para a realização da limpeza são utilizadas limpadoras de crivos rotativos ou crivos planos. Para impurezas mais difíceis de separar as limpadoras de crivos rotativos têm uma eficácia superior quando comparadas com as limpadoras de crivos planos, devido ao movimento contínuo e ausência de vibrações, cada grão ou partícula entra mais facilmente na perfuração (figura 1).

As limpadoras são constituídas por ventiladores, que através de aspiração removem as impurezas leves dos grãos e por crivos (2 a 4 dependendo da capacidade de limpeza) onde são retiradas as impurezas maiores.

A escolha das perfurações dos crivos é feita em função do tipo de grão a ser limpo, do nível de humidade e das propriedades dos resíduos a serem removidos.

Figura 1. Limpadora Rotativa MAROT

Secagem

A secagem é um processo físico-químico que envolve a utilização de energia térmica, levando à evaporação da água para o estado de vapor. Com o aumento da temperatura do meio, a tensão de vapor à superfície externa do grão é maior que a tensão de vapor de água no ar ambiente, havendo desde logo a passagem da água do grão para o ar. A secagem cessa quando as pressões se igualam e atinge o equilíbrio higroscópico.

A secagem não só permite a necessária redução da humidade, como baixa o nível da actividade fisiológica, e tem também um efeito importante sobre diversas outras propriedades do grão, tais como: o sabor, a cor, a textura, a viabilidade e a retenção nutricional. Estas propriedades, que geralmente afectam a qualidade perceptível do produto final, são muitas vezes influenciadas pela temperatura, humidade e pelo tempo de permanência do produto no secador. Na prática o secador é mais complexo que uma simples máquina que apenas remove a humidade.

Existem dois sistemas tradicionais de secagem de arroz, por recirculação e contínuo, que têm vantagens e desvantagens de acordo com os seus requisitos.

Secagem em recirculação

A secagem em ciclo de recirculação realiza-se através de constantes passagens do produto no interior do secador, com arrefecimento no final. A zona de repouso permite alternar os períodos de secagem e repouso, assegurando homogeneidade e qualidade do produto.

É um processo que tem normalmente períodos de 12 horas, onde o produto sai com a humidade ideal de conservação. Há um maior tempo de secagem, podendo originar no pico da campanha paragens na colheita. Frequentemente são utilizados dois secadores em série para aumentar a capacidade.

Este sistema é aconselhado para baixos débitos ou quando é necessário secar separadamente diferentes lotes de cereal e está indicado especialmente para a secagem de arroz que necessita de ciclos mais prolongados. A recirculação exige muitas movimentações mecânicas através dos transportadores, pelo que devem ser devidamente ajustados, com grande capacidade e baixa rotação, para não provocarem danos físicos no grão.

Secagem em contínuo

A secagem em ciclo contínuo pode ser realizada por passos ou de uma única passagem.

Neste sistema, o arroz após a recepção e limpeza deverá recuperar num silo, de forma que se consiga a homogeneização da humidade, tanto da própria cariopse, por difusão desde os extractos internos até aos externos, que são os primeiros a evaporarem-se, como do conjunto da massa húmida e um abastecimento regular do secador.

Na secagem em sistema contínuo realizada por passos, a humidade desce até aos 17% a 19% (remoção da água menos adsorvida) no primeiro passo e no segundo passo até chegar à humidade de conservação (13%). Neste sistema são utilizados silos de ventilação com uma fase de armazenamento intermédio, com ventilação de manutenção. Nos silos dá-se também a evaporação da humidade, havendo um aproveitamento do calor sensível acumulado na massa de arroz, como energia de evaporação. O segundo passo de secagem normalmente ocorre após terminar a campanha. Este processo de secagem e ventilação (arrefecimento fora do secador) também é designado de “Dryeration”.

Esta técnica aumenta a capacidade da instalação, diminui o consumo de combustível (gás), implicando um maior gasto de energia na ventilação, como uma ligeira perda da substância seca devido aos fenómenos de respiração, tem um aumento dos riscos de conservação e impossibilita o processamento do arroz prontamente.

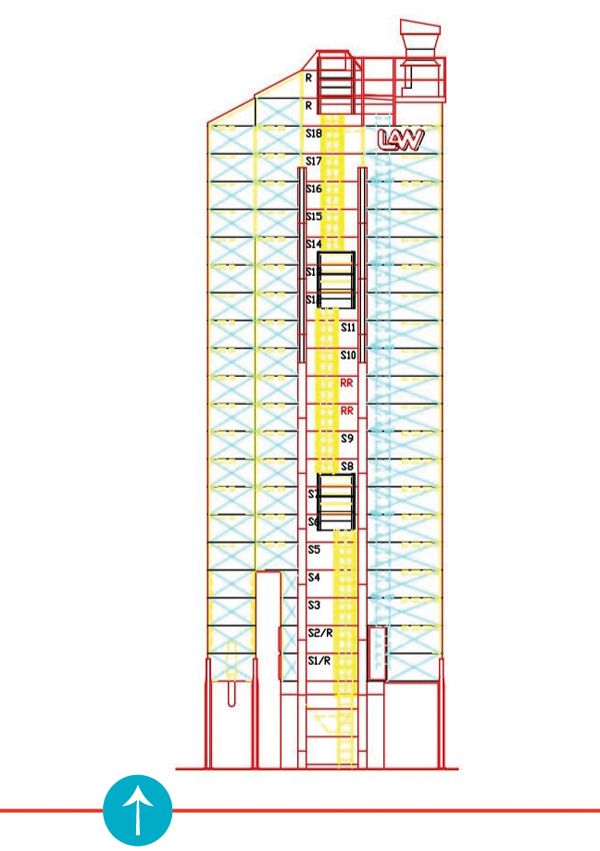

A outra possibilidade de secagem em sistema contínuo por passos, passa por utilizar dois secadores em série, onde no primeiro são retirados 3 a 4 pontos e posteriormente no segundo secador é retirada a restante humidade (figura 2). Com esta técnica há um aumento significativo da capacidade e do rendimento térmico, diminuição dos riscos de conservação, assim como a possibilidade de processar o arroz imediatamente. Este sistema é muito flexível, porque caso o fluxo de recepção de arroz seja intenso pode-se aumentar a capacidade de secagem utilizando o sistema anteriormente descrito, com um só passo inicial e posteriormente o segundo passo.

Figura 2. Instalac¸a~o de secagem LAW

A secagem em ciclo contínuo numa única passagem é dos sistemas mais vantajosos, sem riscos de conservação, com grande rendimento térmico e energético. Estes secadores são caracterizados pela eficiência de secagem e capacidade de processamento (figura 3).

Figura 3. Secador contínuo de arroz LAW

Neste sistema é utilizado um secador contínuo com compartimentos de repouso na coluna de secagem, de modo a alternar os períodos de secagem e repouso, garantindo a homogeneidade e qualidade do grão. Os compartimentos estão colocados na parte superior de recepção dos grãos húmidos, no meio da coluna de secagem e na parte inferior de arrefecimento.

Tanto o compartimento superior de recepção dos grãos húmidos, como o que está colocado a meio da coluna de secagem são maiores e sem ventilação, para permitir que a água interna dos grãos migre para a periferia por difusão. No compartimento inferior de arrefecimento não é apenas utilizado ar ambiente, mas também ar parcialmente aquecido da coluna de produção de ar quente, para que não haja choque térmico e rupturas dos grãos.

O tempo de passagem do grão pelas diversas zonas na coluna de secagem é determinado por um sistema de extracção em função da humidade, através de aberturas cíclicas automáticas controladas por comandos computorizados, até o grão estar completamente seco. O ciclo de arrefecimento só se processa de acordo com o ciclo de secagem, assim se o grão não estiver seco não é libertado para a zona de arrefecimento.

Em qualquer um dos sistemas de secagem referidos, a temperatura de secagem não deve ser superior a 40 °C. Os grãos de arroz são extremamente sensíveis à acção do calor, que quando excessivo compromete seriamente alguns atributos de qualidade e funcionalidade, sobretudo o nível de trincas, a integridade dos tecidos e o poder germinativo quando utilizado para semente.

Processamento industrial

Após a secagem o arroz em casca irá ser submetido ao processamento industrial, através das seguintes fases: limpeza, separação de pedras, descasque, separação densimétrica, branqueamento, classificação em função da espessura e do tamanho, selecção por cor e empacotamento.

O rendimento industrial do arroz após o processo é aproximadamente de 60 a 70% de arroz inteiro branco, 18 a 23% de casca, 7 a 12% de farinha e 5 a 10% de grãos partidos.

Análise e controlo

Durante o processamento industrial é necessário efectuar análises e controlos dos grãos de arroz, de modo a classificar o grão, como também no auxílio da regulação dos equipamentos, evitando assim perdas qualitativas, tanto em massa como em quebra.

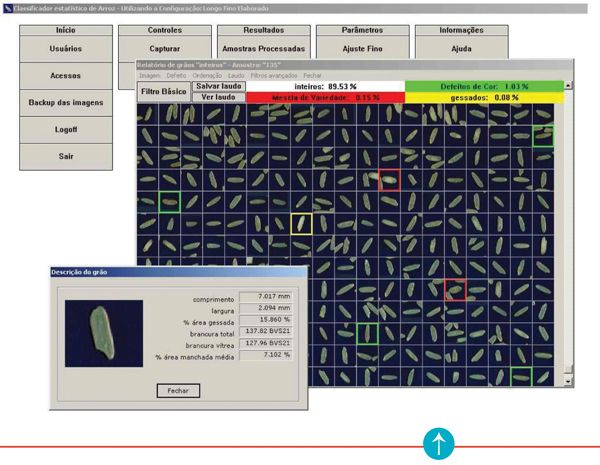

Através de um único equipamento é possível efectuar uma análise dos índices de qualidade das amostras de grãos de arroz. O analisador estatístico de arroz S21 analisa diversos aspectos do arroz como brancura, índice de quebra, percentagem de grãos gessados, percentagem de área gessada, etc. (figura 4).

Figura 4. Analisador estatístico S21

Os parâmetros de qualidade do arroz são obtidos através de um sofisticado software de análise de imagens digitais.

Um computador acoplado a um sistema digital de captura de imagens, é responsável pelo envio das imagens dos grãos ao software, que os analisa individualmente. Após esse processo, o programa calcula os resultados estatísticos e dá ao operador diversos dados de toda a amostra (figura 5).

Figura 5. Ficha individual da amostra de arroz

Além de oferecer mais rapidez que os métodos tradicionais, o sistema permite que as análises sejam mais amplas e precisas, acrescentando maior valor comercial ao produto.

O analisador apresenta as seguintes vantagens:

Maior segurança na compra de arroz: apresenta dados mais precisos sobre a qualidade da amostra analisada;

Melhor desempenho e maior rendimento do processamento industrial: as análises efectuadas permitem um melhor ajuste dos branqueadores, polidores, classificadores e seleccionadoras por cor. Com os equipamentos bem ajustados, os índices de perdas de arroz quebrados é menor;

Melhor qualidade de produto final: há uma padronização decorrente das análises mais precisas efectuadas pelo sistema.

Considerações finais

Nas etapas pós-colheita é fundamental a utilização de equipamentos e técnicas ajustadas às exigências do grão. Assim, torna-se necessário uma especial atenção ao planeamento e dimensionamento dos projectos, adaptados à capacidade e necessidade de cada exploração e/ou indústria, com a escolha de soluções que garantam qualidade e o maior número de grãos inteiros, de modo a acrescentarem valor ao produto. ¦