Por: Jesús Mª Mangado Urdániz, , INTIA S.A.

Tradução: Flávio Neto,

INTRODUÇÃO

Durante os últimos anos tem vindo a existir uma profunda reorganização na estrutura e dimensão das explorações pecuárias. A título de exemplo, na Comunidade Foral de Navarra, no norte de Espanha, existiam em 1985 mais de 2000 explorações de gado leiteiro, com uma média de 18 vacas por exploração e uma venda anual de 80.000 litros de leite. Em 2010 existiam 260 explorações, com um tamanho médio de 90 vacas e uma cota média de produção de 700.000 litros anuais. Em 25 anos observou-se uma diminuição em 87% do número de explorações, tendo o número de animais diminuído em 35%. No entanto, a produção média passou de 4500 a 7800 litros por vaca e ano, tendo a produção por exploração sido multiplicada em 8,75 vezes e a produção total em Navarra a aumentar em 14%.

Em Portugal passou-se de 99000 explorações de vacas leiteiras em 1990 a 13500 em 2007, o que significa a extinção de 86,5% das explorações (Eurostat). O número de vacas desceu em 30%, facto que quando associado ao anterior implica um aumento em 5 vezes do número de vacas por exploração durante esse período.

Os incrementos da produtividade individual das vacas (tanto devido a melhorias genética, como a melhorias tecnológicas no tratamento do gado) e da dimensão das explorações não tiveram um aumento paralelo nas bases territoriais das explorações, devido à rigidez e opacidade do mercado de terras e a competição nos preços pagos por elas para fins especulativos, diferentes aos para uma simples produção agrícola. Isto tem como consequência uma maior dependência nos alimentos adquiridos fora da exploração, de maneira que os custos de alimentação chegam a alcançar os 75% das despesas variáveis das explorações (ITG Ganadero, Navarra 2010).

Neste contexto, uma das estratégias tomadas por parte das explorações para diminuir a factura das compras externas, e conseguir uma maior autonomia, é o reforço da produção na sua própria base territorial, com culturas forrageiras e rotações de elevada produtividade que, ainda que necessitem de elevados índices de “input”, de mecanização e de profissionalismo por parte do responsável pela exploração, acarretam menores custos de produção e, consequentemente, um aumento na rentabilidade desta actividade.

Nas nossas latitudes, a produção de forragem tem uma grande variabilidade sazonal, tanto em qualidade como quantidade, pelo que é necessário armazenar a forragem, colhida no momento ideal, e conserva-la até que seja utilizada na alimentação do nosso gado, em momentos que exista um deficit na oferta forrageira. A ensilagem é um processo que permite conseguir um alimento bem conservado, com perdas mínimas de quantidade e valor nutritivo da forragem, a um custo razoável. Para alcançar este objectivo é necessário conhecer em profundidade todas as características e actividades que integram o processo, sendo estes os pontos fundamentais:

- A fenologia da forragem no momento do corte;

- A mecanização do processo;

- A dinâmica fermentativa.

Em explorações de maior dimensão está a impor-se a externalização de certas tarefas (lavoura, tratamento de estercos e dejectos líquidos, colheitas, etc.), tal como também a participação em grupos de utilização de maquinaria em comum (CUMAs), ou a contratação de empreiteiros particulares para a execução destas tarefas. No caso concreto do processo de ensilagem, está a aumentar a contratação de equipamentos automotores (doravante referidos com RPC) para a recolha, esmagamento e carga da forragem e, ocasionalmente, a contratação de equipamentos para o seu transporte desde a parcela até junto ao silo. As tarefas da divisão, compactação e armazenamento da massa forrageira a ensilar são geralmente implementadas pelas próprias explorações.

No caso concreto dos RPC, a facturação ao contratante é relativa ao tempo aplicado na sua actividade, sendo elevado tanto o seu custo unitário como o rendimento do trabalho que realiza. Devido a isto é da máxima importância o dimensionamento correcto dos restantes equipamentos que intervêm no processo, ajustando-os ao rendimento do equipamento mais eficiente e caro, evitando assim “tempos mortos” no seu funcionamento.

Neste artigo é apresentado o rendimento, qualidade e valor nutritivo da produção de forragem, os tempos utilizados pelos equipamentos utilizados no processo de ensilagem, e delineadas as dimensões dos equipamentos de transporte em função da distância e do estado dos acessos entre a parcela e até junto ao silo.

MATERIAL E MÉTODOS

O trabalho de campo foi desenvolvido numa exploração de gado para carne com 100 vacas em aleitamento e bezerros de engorda para abate, situada na região biogeográfica mediterrânea, província ibérica central e área de sopé. A sua base territorial é integrada por pastagens aproveitadas para o pastoreio e parcelas com regadio por aspersão para a produção de forragem (azevém, alfafa, milho, sorgo, ervilhaca, aveia) para ser conservada e servir de alimentação para o gado em períodos de paragem de crescimento vegetativo.

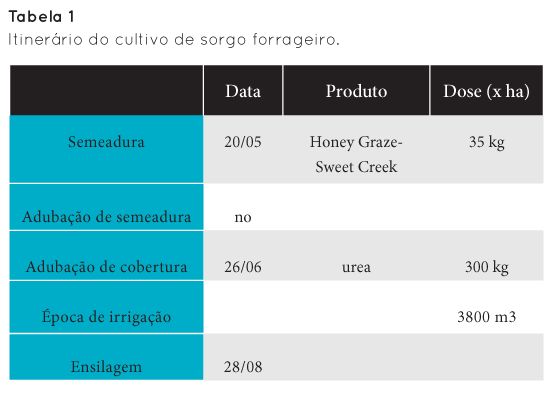

O controlo dos equipamentos e tempos empregues foi levada a cabo em relação a um cultivo de sorgo cujo itinerário técnico se recolhe na tabela 1.

O cultivo ocorreu sobre duas parcelas de 4,5 e 6,0 hectares, situadas a uma distância de 5,5 km e 7 km do local de ensilagem respectivamente. As vias de comunicação entre as parcelas e o local de ensilagem são estradas asfaltadas e vias agrícolas de construção recente, sem limitações estruturais nem de desenho para o tráfego de veículos.

Foram utilizadas duas variedades de sorgo, uma convencional (Sweet Creek) e outra mutante “bmr” (Honey Graze), que tem uma pigmentação castanha no nervo central da folha e que apresenta um conteúdo de lignina 25% a 50% inferior a variedades não mutantes, o que melhora a sua digestibilidade até a níveis próximos dos do milho. Nos dados apresentados neste trabalho não se diferenciam as características produtivas de ambas as variedades.

A forragem foi colhida no dia 28 de Agosto, depois de 100 dias de cultivo e com um integral térmico de 1931 ºC. O sorgo encontrava-se no estado fenológico de “grão leitoso” e excedia os três metros de altura. O esmagamento do material foi executado por um equipamento RPC contratado, CLASS JAGUAR 9000, com 6 m de largura de corte e um rendimento teórico de 55 t * hora-1. Para o transporte da forragem da parcela até junto ao silo foram contratados quatro reboques de carga, dois de 28,8 m3 e outros dois de 20,5 m3 de capacidade, com os correspondentes tractores. A distribuição, colocação e compactação da forragem no silo foi levada a cabo por dois equipamentos pertencentes à exploração. O material vegetal foi ensilado em dois silos “de empilhamento” de 43,5 * 13 m2 e 18 * 11 m2 sobre uma película de plástico.

Recolheram-se os tempos empregues na actuação do RPC na parcela, no transporte com carga, os tempos de descarga e de regresso à parcela com os reboques vazios, para cada equipamento e distância percorrida. Pesaram-se os equipamentos de transporte carregados e vazios para identificar o peso total transportado e o peso específico da forragem verde esmagada. Foram recolhidas amostras da forragem junto ao silo para conhecer a produção total e analisar a sua qualidade e, em função desta e do estado fenológico da cultura, estimar o seu valor nutritivo utilizando a ferramenta Prév Alim, desenvolvida por INRA (Fr, 2000). A todos os tempos reais recolhidos acrescentou-se um coeficiente de aumento de 15% para cobrir imprevistos e “tempos mortos”, inevitáveis em cada actividade.

O critério utilizado para o dimensionamento dos equipamentos de transporte é o de “no STOP” do equipamento RPC, para que não existam tempos de espera no seu trabalho por falta de equipamentos de carga. As vias de trânsito entre as parcelas e o local de ensilagem encontravam-se em bom estado, permitindo assim um trânsito eficiente dos equipamentos de transporte. Para situações em que as vias de trânsito não se encontrem num estado considerado óptimo, decidiu-se reduzir para metade a eficácia dos equipamentos de transporte (carregados e vazios), duplicando o tempo utilizado para esses trânsitos. É evidente que todo este planeamento deve cumprir uma premissa principal, de como os equipamentos que intervêm na colocação e compactação da forragem sobre o silo, que são geralmente fornecidos pela exploração, existem em número suficiente para fazer o seu trabalho entre a chegada junto ao silo de dois transportes consecutivos, evitando a paragem dos transportes carregados junto ao silo, de forma a dar tempo para que estes completem a tarefa de colocação e compactação da forragem.

RESULTADOS

Produção e qualidade

O peso específico da forragem verde esmagada em transporte era de 410 kg/m3, assim que os veículos de transporte de 28,8 m3 transportavam 11,8 toneladas e os de 20,5 m3 transportavam 8,4 toneladas. O número de deslocamentos foi de 23, no caso dos primeiros, e 26 no caso dos segundos, o que eleva a produção total junto ao silo a 489,8 toneladas de forragem verde.

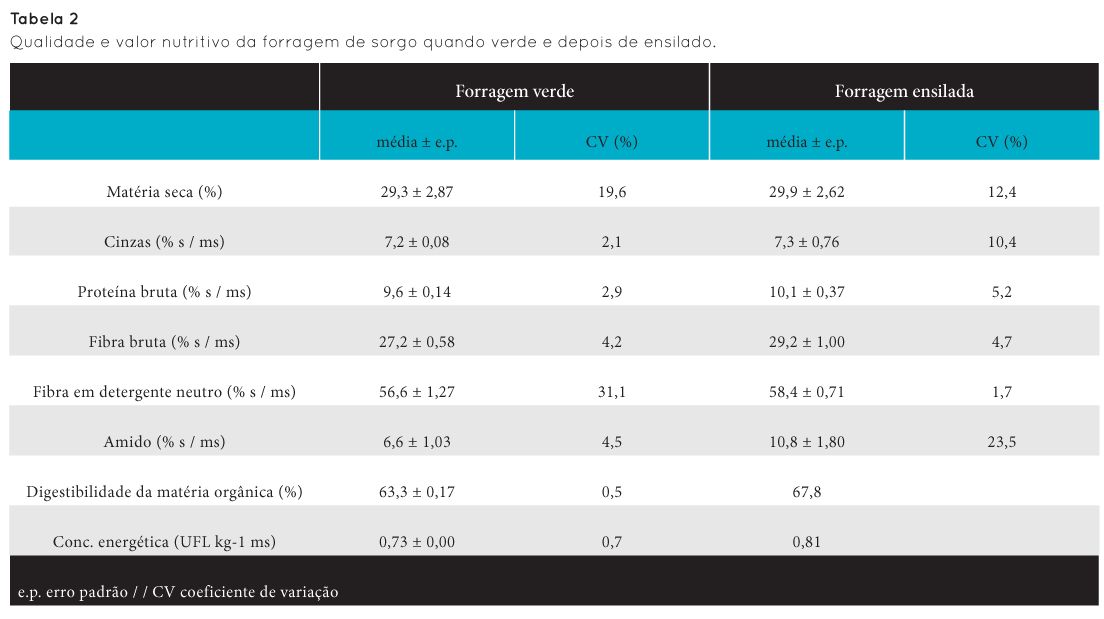

Na tabela 2 apresentam-se as características de qualidade e valor nutritivo da forragem verde junto ao silo, e da mesma forragem passados 4 meses da ensilagem.

De acordo com estes dados, a produção eficaz (a realmente disponível junto ao silo) de forragem por unidade de superfície foi de 13,7 toneladas de matéria seca / hectare, com um valor nutritivo médio, contudo suficiente para integrar a ração de forragem de vacas em aleitamento. O conteúdo de amido, e consequentemente, a concentração energética da forragem poderia ser incrementada atrasando o momento do corte, o que em contrapartida diminuiria a proteína bruta e aumentaria as fibras, o que diminuiria a digestibilidade da matéria orgânica.

A qualidade do material ensilado é similar ao da forragem verde, excepto no que toca ao conteúdo de amido, que aumenta em mais de 60% e, ainda que estes continuem a ser valores muito baixos, estão em conformidade com a fenologia da cultura aquando do corte. O valor nutritivo também aumenta, contudo as diferenças podem dever-se à heterogeneidade das amostras.

Cronometragem das tarefas durante o processo de ensilagem

Os tempos reais utilizados em cada tarefa foram recolhidos através de uma cronometração no local. Na tabela 3 apresentam-se os tempos reais medidos e incrementados seguindo o critério exposto na secção “métodos”.

O tempo de carga depende do rendimento do RPC (1,15 min.* t-1 ou de 870 kg * min-1) o qual, de acordo com o peso específico da forragem, nos informa de uma capacidade de carga de 2,122 m3 * min.-1 ou de 0,4713 min.* m3(-1) e da capacidade de carga do equipamento de transporte.

Nesta experiência os rendimentos registados foram de 0,4785 km * min.-1 quando vazio, e 0,3984 km * min.-1 quando carregado, com tempos sensivelmente iguais nos dois equipamentos de carga utilizados.

Pode-se concluir que o tempo despendido na tarefa de transporte, quer os equipamentos estejam carregados ou vazios, não depende da capacidade de carga dos equipamentos, mas unicamente na distância a percorrer.

Descobriu-se que o tempo de descarga na base do silo (5,75 minutos) é fixo e independente da capacidade de carga e rendimento dos equipamentos de transporte e da distância entre a parcela e junto ao silo.

Dimensionamento dos equipamentos de transporte

Para dimensionar correctamente os equipamentos de transporte de forragem, entre a parcela e o local de ensilagem, e dando continuidade a todas as tarefas do processo, deve acontecer que durante o tempo de carga de um equipamento os restantes completem o circuito de “transporte carregado–descarga–transporte vazio”, de maneira a que quando o equipamento recém-carregado seja integrado neste circuito exista outro que saía do circuito e comece a tarefa de carga, trabalhando em paralelo com o RPC. Esta situação é descrita matematicamente da seguinte forma:

0,4713 x = [(y/0,3984) + (y/0,4785) + 5,75] / (n-1)

onde:

x é a capacidade de carga dos equipamentos de transporte em m3/equipamento equipa;

y é a distância entre a parcela e junto ao silo;

n é o número total de equipamentos de transporte.

Para cada distância entre a parcela a ensilar e junto ao silo, dado que é conhecido em cada caso, a equação que relaciona a capacidade de carga dos equipamentos de transporte e o seu número é de uma natureza potencial e responde à seguinte fórmula:

x = k * n-1,4613

Se o desenho, traçado e/ou conservação dos caminhos entre as parcelas e junto ao silo não é o óptimo, o trânsito dos equipamentos de transporte de forragem é dificultado, diminuindo portanto o rendimento do circuito “transporte carregado–descarga–transporte vazio”, afectando directamente o dimensionamento do total dos equipamentos utilizados. Para estimar o efeito desta questão repetiram-se os cálculos alterando os rendimentos de transporte, tanto carregados como vazios, para metade dos obtidos nesta experiência, mantendo os rendimentos do resto das tarefas que integram o processo. Neste caso a descrição matemática é a seguinte:

0,4713 x = [(y/0,1922) + (y/0,2392) + 5,75] / (n-1)

com a mesma discrição das incógnitas que no caso anterior.

A equação que relaciona a capacidade de carga dos equipamentos de transporte e o número destes é similar a apresentada no caso anterior, com a única diferença a ser a variação do coeficiente (k1).

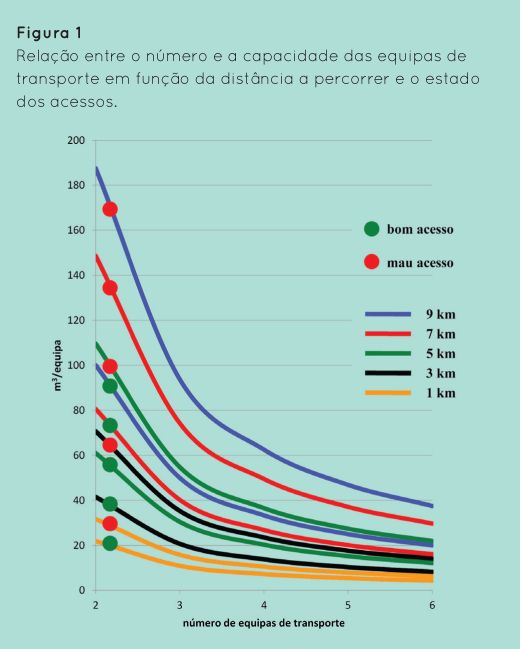

Na figura 1 estão representadas as curvas que correlacionam o número de equipamentos de transporte e a sua capacidade de carga, para cada distância de uma parcela até junto ao silo, e em duas situações de estado de conservação (óptimo // médio) dos percursos de deslocação dos equipamentos de transporte.

Logicamente, quanto maior a distância a percorrer, maior deve ser o número de equipamentos de transporte e/ou a sua capacidade. Para a mesma distância, mas em acessos num estado médio de conservação, deve-se ou aumentar o número de equipamentos de transporte ou a capacidade de carga destes.

A modo de exemplo pode-se considerar o caso de uma parcela, situada a 5km do local de ensilagem, tendo como objectivo evitar os tempos mortos durante o processo. Se os acessos estiverem em bom estado poder-se-ia trabalhar com 4 equipamentos, cada um com 20 m3 de capacidade, ou com 3 equipamentos com cerca de 35 m3 de capacidade. Se o estado dos acessos for de uma conservação média, pode-se trabalhar com 4 equipamentos de quase 40 m3 ou com 3 equipamentos de 60 m3, sendo ambas as situações pouco aconselháveis ou, inclusivamente, perigosas.

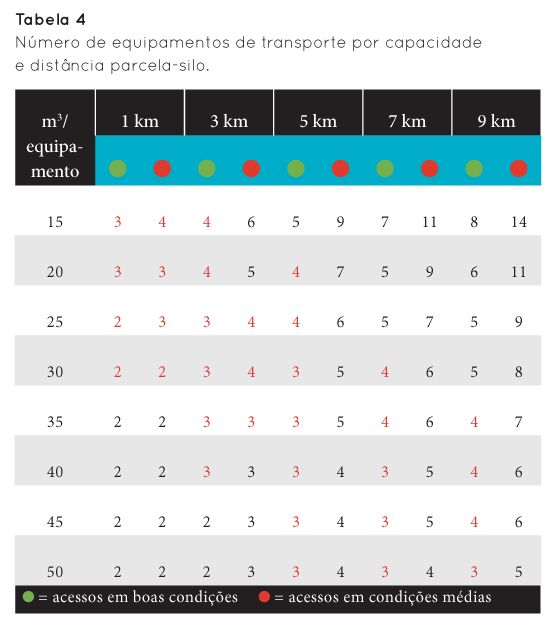

Na tabela 4 é apresentado um ábaco elaborado a partir das equações obtidas. O número dos equipamentos propostos para cada situação é o resultado de arredondar por excesso o resultado obtido.

Foram sombreadas as situações mais habituais, e razoáveis, que podemos encontrar a nível de exploração. Para distâncias superiores a 7km, entre a parcela e junto ao silo, as exigências de capacidade e número de equipamentos de transporte não são competitivas quando comparadas a equipamentos autónomos de transporte (camião).

CONCLUSÕES

Quando alguma das tarefas envolvidas no processo de ensilagem são realizadas mediante contratação externa, torna-se portanto necessário dimensionar correctamente os meios a ser conjugados, evitando tempos mortos e derrapagens no custo final. Foi elaborado um ábaco para estimar o número de equipamentos de transporte de forragem necessários, e sua capacidade de carga, em função da distância entre a parcela e local de ensilagem, e a adequação ao trânsito destes equipamentos nos itinerários a percorrer.